Тормозной путь путевых машин, расчет тормозного пути

Тормозной путь путевых машин, расчет тормозного пути

Тормозной путь путевых машин

Тормозной путь путевых машин, расчет тормозного пути. Тормозные расчеты, применительно к путевой машине, выполняются с целью определения тормозного пути при работе или транспортировке, необходимого тормозного усилия и т.д.

Тормозной путь путевых машин, расчет тормозного пути. Тормозные расчеты, применительно к путевой машине, выполняются с целью определения тормозного пути при работе или транспортировке, необходимого тормозного усилия и т.д.

В общем случае, уравнение движения машины в тормозном режиме, применив второй закон Ньютона:

где WП, WР – сопротивления движению машины как повозки и дополнительное сопротивление, вызванное взаимодействием рабочих органов и пути, кН; BТ – продольная замедляющая сила, вызванная работой тормозов машины, кН; ξ – замедление движения машины, м/с2; M – масса машины, т.

Очевидно, что при движении машины на подъем, составляющая, связанная с уклоном, WУ>0, при движении на площадке WУ=0, при движении на спуске WУ<0. На подъеме скатывающая сила тормозит движение машины, на спуске – ускоряет.

Путевая машина, как движущаяся система, может быть остановлена только внешними по отношению к ней силами торможения, т.к. внутренние силы системы всегда взаимно уравновешены и не могут изменить ее состояние движения или покоя.

Внутренние силы это силы взаимодействия башмаков тормозных колодок и поверхностей катания колес. Рассмотрим катящееся по рельсу колесо, диаметр D, м, которое в точка контакта A имеет мгновенный центр поворота колеса. На колесо со стороны машины действует вертикальная сила прижима Q, и вертикальная реакция рельса QR.

Со стороны башмака тормозной колодки действует сила прижима K, вызывающая появление силы трения. Ее величина колеблется в пределах 5–40 кН. Не нарушая равновесие колеса, можно к его геометрическому центру O приложить две равных силы φКK, одна из которых направлена вверх, а другая вниз.

Сила, направленная вверх, дополнительно нагружает буксовый узел, а направленная вниз образует на плече D/2 с силой трения тормозной колодки пару сил, образующих тормозной момент MТР=φКKD/2.

На колесо также действует сила PИ, обусловленная инерционностью машины и возможным ее движением под уклон. Приложим в центре колеса две противоположно направленных и уравновешенных силы BТ, в точке контакта A – сила BТ создает пару сил с момент BТD/2, уравновешивающий момент MТР.

Сила BТ, приложенная к центру O и направленная в противоположную сторону движения остается неуравновешенной, стремится замедлить движение машины.

Сила BТ, приложенная к колесу в мгновенном центре A, и сила воздействия машины на рельс BУ сцеплены и выводят внутренние силы в систему путь, а сила BТ, приложенная к центру O колеса, рассматривается как внешняя по отношению к машине сила.

Она является также реакцией рельса на колесо. По третьему закону Ньютона машина, воздействуя на рельс через колесо горизонтальной силой BУ, стремится вызвать его угон в сторону направления движения.

Величина этой силы ограничена возникающим сцеплением в контакте A и равна ψCQ, следовательно, условие отсутствия заклинивания (юза) колесной пары при торможении имеет вид: φКK≤ψCQ (ψC – коэффициент сцепления колеса и рельса).

Расчет тормозного пути

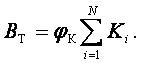

Расчет тормозного пути машины при ее работе. В тормозных расчетах принимается во внимание общая тормозная сила машины, кН:

Критическими по отношению к возникновению юза являются режимы экстренного и автостопного торможения.

При возникновении юза, помимо возможного повреждения поверхностей катания колес (ползуны, выбоины) и повышения вероятности схода с рельсов, увеличивается тормозной путь, сцепление переходит в скольжение колеса по рельсу, т.к. коэффициент сцепления (в среднем 0,25) превышает коэффициент трения скольжения стали по стали (0,12 – 0,15).

Максимально допускаемое значение нажима колодки на колесо определяется с учетом коэффициента тормозного нажатия:

Коэффициент тормозного нажатия δ изменяется в широких пределах в зависимости от условий и типа подвижного состава δ=0,25–2,0. При чугунных тормозных колодках для самоходных путевых машин δ=0,5 – 0,6, а для несамоходных – δ=0,6 – 0,65; при композиционных тормозных колодках δ=0,3.

При взаимодействии поверхности башмака тормозной колодки и поверхности катания колеса происходит нагрев, вызывающий подплавление. При большой скорости движения возникает эффект, аналогичный наличию жидкой смазки.

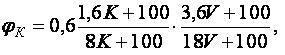

Поэтому даже при постоянной силе K нажима колодки, коэффициент трения φК и тормозная сила BТ изменяются с уменьшением скорости. Для стандартных чугунных колодок действующий коэффициент трения определяется по эмпирическим формулам:

где V – средняя скорость движения машины на расчетном интервале, м/с.

Аналогично для композиционных колодок:

При расчетах тормозной путь путевых машин в приведенной массе подвижного состава рекомендуется учитывать инерционные свойства вращающихся масс колесных пар и приводов осевых редукторов:

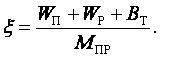

где γ – коэффициент приведение (для самоходной машины γ=0,11 – 0,12, для несамоходной γ=0,03). Тогда из формулы второго закона Ньютона ускорение, м/с2:

С другой стороны, время, с, затрачиваемое на снижение скорости от начального значения VН до конечного значения VК, м/с2:

Считая на интервале времени движение равнозамедленным, действительный тормозной путь путевых машин (без учета пути, пройденного при подготовке тормозов) на рассматриваемом интервале снижения скоростей, м:

Общий действительный тормозной путь путевых машин на всем интервале снижения скорости определяется суммированием тормозных путей на составляющих интервалах деления с учетом изменения коэффициента трения башмаков колодок о поверхности катания колес.

Общий тормозной путь путевых машин рассчитывается как сумма действительного тормозного пути SД и пути SП, пройденного машиной при подготовке тормозов к срабатыванию. Путь, пройденный машиной при подготовке тормозов к срабатыванию:

где V0 – начальная скорость движения машины, м/с; tП – время на подготовку тормозов, с.

Подготовительное время на срабатывание тормозов для машины или хозяйственного поезда с числом осей менее 200:

где iС – приведенный уклон, принимаемый со знаком (+) на подъеме и со знаком (–) на спуске, о/оо; bТ – удельная тормозная сила, кН/т.

Удельная тормозная сила определяется по формуле:

В автостопном режиме время подготовки тормозов увеличивается на 12 с. Это время соответствует задержке срабатывания автостопа, необходимое для реакции машиниста на возникновение критических условий движения.